記事公開日

最終更新日

民生電子機器におけるEMS(電子機器受託製造)とODM(相手先ブランドによる設計・生産受託)の違いを徹底解説!

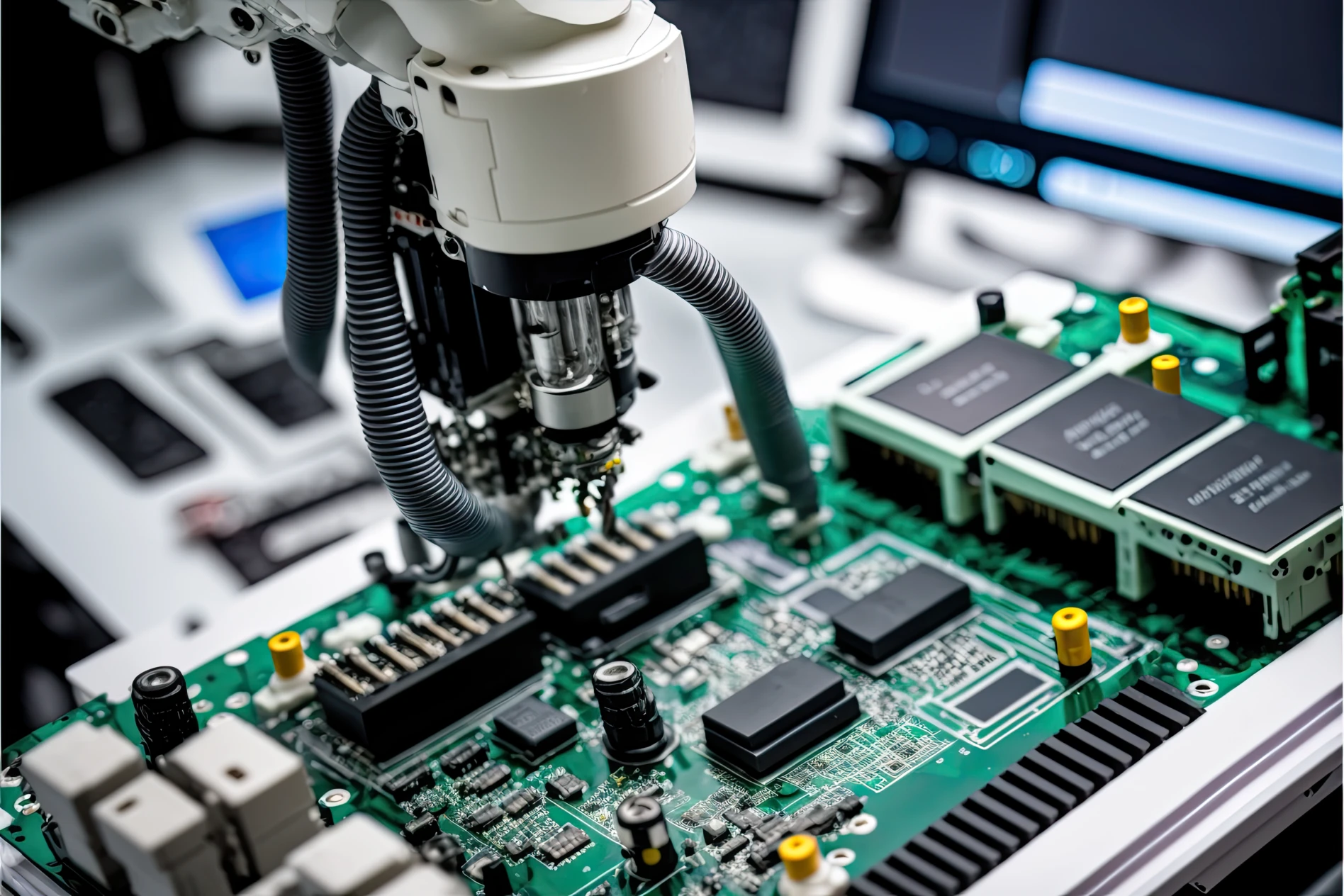

EMS(電子機器受託製造)やODM(相手先ブランドによる設計・生産受託)といった外部製造サービスは、特に民生電子機器業界でますます重要性を増しています。

これらの製造形態を適切に理解し、戦略的に活用することは、企業にとって製造コストの最適化や製品開発力の強化につながる重要な要素です。

近年の日本では、製造現場における人手不足や設備投資コストの増大を背景に、EMS・ODMの利用が加速する傾向にあります。

特に、初期投資を抑えつつ市場投入をスピーディに進めたい企業にとっては、EMSやODMの選択が競争力の鍵となりつつあります。

この記事では、「民生電子機器におけるEMS(電子機器受託製造)とODM(相手先ブランドによる設計・生産受託)の違い」を軸に、それぞれの特徴や活用方法、選定のポイントについて詳しくご紹介いたします。

EMSとは?

EMS(Electronics Manufacturing Service:電子機器受託製造)とは、企業が自社で製造設備を持たずに、外部の専門業者に電子機器の製造を委託するサービスのことです。

主に部品の調達と回路基板の実装から製品の組み立て、検査、さらには出荷代行まで、一貫した製造支援を行う体制が特徴です。

企業にとっては、初期投資を抑えて製造ラインを確保できるため、製品開発における柔軟性が高まり、資金や人材を開発やマーケティングといったコア業務に集中させやすくなります。

特に民生電子機器分野では、技術の高度化と製品ライフサイクルの短縮が進んでおり、自社内での製造体制の維持が難しい企業にとっては、EMSの活用は現実的な選択肢です。

また、EMSを提供する企業は多くが製造専門のノウハウを持っており、品質管理や納期遵守の体制も整備されています。

これにより、一定以上の品質基準を満たした製品を安定して市場へ供給できるというメリットもあります。

ODMとは?

ODM(Original Design Manufacturing:相手先ブランドによる設計・製造)とは、受託先企業が製品の設計・開発から製造までを一括して担う形態を指します。

発注側は仕様や要件を提示するだけで、完成品まで仕上げて提供してもらえるのが特徴です。

いわば「ものづくりのワンストップサービス」ともいえる存在です。

民生電子機器におけるODMのメリットは、何といっても開発リソースの削減です。

設計部門や開発チームを持たない、あるいは持てない中小企業でも、短期間かつ低コストでオリジナル製品を市場に投入できる可能性が広がります。

自社ブランドでの商品展開を検討しているが、設計や試作にかける余力が不足しているといったケースでは、ODMは極めて有効な選択肢となります。

また、ODM事業者は複数の業種・製品分野で設計経験を積んでいるため、機能性やコスト、製造性を考慮した実用的な設計を行える点も強みです。

最新の市場ニーズを踏まえた提案や、量産を前提としたコスト最適化設計など、発注側の期待を超える付加価値を提供できることも少なくありません。

EMSとODMの主な違い

EMSとODMはいずれも製造を外部委託する手段として活用されるサービスですが、それぞれの役割と提供内容には明確な違いがあります。

中小企業が適切なサービスを選ぶためには、この違いを正確に把握しておくことが重要です。

設計・開発プロセスの関与度

最大の違いは「設計・開発プロセスへの関与の度合い」にあります。

EMSは基本的に、発注元が設計した製品をそのまま製造する「ものづくりの請負型」サービスです。

したがって、発注企業側に設計・試作を行うリソースやノウハウがあることが前提になります。

一方でODMは、発注元が製品コンセプトや仕様を提示するだけで、受託側が設計から製造までを一貫して行います。

自社に設計部門がない企業でも、自社ブランド製品の展開が可能になるのが大きな利点です。

設計の自由度や社内開発能力の有無に応じて、どちらを選ぶべきかが明確になります。

コスト・リードタイム・品質管理の違い

コスト面では、EMSは設計開発を自社で行う分、初期費用を抑えることができますが、設計ミスや不具合があると修正に時間と費用がかかります。

ODMは設計費用も含めた契約になることが多く、初期コストは高くなる場合がありますが、設計から製造まで一貫して行うため、トータルでの手間やリスクが軽減される傾向にあります。

リードタイムについては、EMSだと部品調達や試作プロセスが分断されることが多く、スムーズに進まないケースもあります。委託する設計部門とEMS先との連携が重要になります。

ODMの場合は、設計から部品選定・調達・試作・量産までが統合されており、リードタイムの短縮が期待できます。

品質管理においても違いがあります。EMSは基本的に仕様通りに製造する役割のため、設計の品質に依存します。

一方ODMでは、設計段階から量産を見据えた最適化が図られるため、製造性や安定した品質の確保がしやすくなります。

発注側企業がどちらを選ぶべきかは、「自社にどの程度の技術・リソースがあるか」「スピードとコストのどちらを重視するか」などの経営戦略によって変わってきます。

民生電子機器においてEMS・ODMの活用が求められる背景

近年、日本の民生電子機器業界を取り巻く経営環境は大きく変化しています。

特に、中堅企業や中小企業にとって、従来の自社完結型のものづくりモデルには限界が見え始めており、EMSやODMといった外部リソースを活用する動きが加速しています。大企業に於いても、その傾向が見られるようになりなした。

その背景には、以下のような構造的な課題が存在します。

人手不足

製造業が直面する最も深刻な課題の一つが人手不足です。

特に、製造現場では、技能を持った作業員やエンジニアの高齢化が進み、若年層の確保も難しくなっています。

こうした状況において、製造工程を外部のEMS事業者に委託することで、自社の人材不足をカバーしつつ、生産能力を安定的に確保することが可能になります。

コスト上昇

原材料費やエネルギーコスト、人件費の上昇などにより、製造コストは増加傾向にあります。

企業にとっては、これらのコストを吸収する余力が乏しく、価格競争力を維持するのが困難になっています。

EMSやODM企業は、スケールメリットによる部材調達コストの低減や、効率的な製造体制によって、発注元企業よりも安定的かつ低コストで製造を実現できるケースが多くあります。

こうした外部リソースの活用は、全体のコスト構造を見直すうえでも有効な手段といえるでしょう。

設備の老朽化

製造業では、長年使い続けてきた製造設備の老朽化が深刻な問題となっています。

新たな設備投資を行うには多額の資金が必要であり、リスクの高い判断を迫られるケースも少なくありません。

このような状況でEMSやODMを利用すれば、自社で新たな設備投資を行うことなく、高品質かつ最新の設備を利用した製造が可能になります。

中小企業がEMS・ODMを導入する際のチェックポイント

EMSやODMを活用することで、コスト削減や開発スピードの向上といった多くのメリットを享受できますが、導入にあたっては慎重な検討が欠かせません。

特に、中小企業にとっては、限られたリソースを有効活用するためにも、自社に適したパートナーを選定することが成功の鍵を握ります。

以下のチェックポイントをもとに、事前の準備を入念に行うことが重要です。

自社に必要な機能を見極める

最初に行うべきは、「自社がどの工程を外部化したいのか」を明確にすることです。

たとえば、すでに製品設計は完了しており製造だけを委託したい場合はEMSが適しています。

一方で、製品のアイデアはあるが設計から任せたいという場合にはODMが有効です。

また、「製造能力の補完」なのか、「開発リソースの不足解消」なのか、それとも「全体のコスト構造の見直し」なのかといった目的を明確にし、必要なサービスレベルを洗い出しておくことで、最適な外部パートナーの選定につながります。

契約前に確認すべき項目をチェックする

EMSやODM事業者との契約にあたっては、以下のような重要項目について事前に確認・合意しておくことが不可欠です。

- 品質管理体制…製品の不良率や検査プロセス、トレーサビリティの有無など。

- 納期とリードタイム…生産計画の柔軟性、突発的な需要への対応力。

- 費用構造…部材費・人件費・開発費などの明細、追加費用の発生条件。

- 知的財産の取り扱い…設計図面や仕様に関する権利の帰属、再利用の有無。

- 秘密保持契約(NDA)…開発段階での情報漏洩リスクへの対策。

- 緊急対応体制…納品遅延や品質トラブルが起きた際の対応フロー。

これらの条件を明文化したうえで契約を結ぶことにより、後々のトラブルを未然に防ぎ、パートナーとの信頼関係を構築することができます。

まとめ

民生電子機器の製造を効率化し、コストや開発負担を抑える手段として、EMSとODMは中小企業にとって非常に有効な選択肢です。

それぞれのサービスには明確な違いがあり、目的や自社の体制に応じた使い分けが重要となります。

- EMS(電子機器受託製造)…設計は自社で行い、製造工程を外部委託したい場合に最適。

- ODM…設計から製造までを一貫して任せたい場合に有効で、製品開発の内製化が難しい企業におすすめ。

また、EMSやODMの活用が広がっている背景には、人手不足やコスト上昇、設備の老朽化といった構造的な課題が存在しています。

これらを解決するためには、パートナー企業の選定がカギを握ります。

導入にあたっては、「自社が本当に必要とする機能は何か」を明確にし、「品質」「コスト」「納期」「知的財産管理」といった観点から、信頼できるパートナーを見極めましょう。

たとえば、東英グループの総合EMS・ODMサービスのように、設計・製造の双方に精通し、多様なニーズに応える体制を持つ企業であれば、中小企業の成長に対する強力にサポートが可能です。

今後ますます競争が激化する電子機器業界において、EMS・ODMの賢い活用は、貴社の持続的成長に直結する戦略の一つとなるはずです。